Kỳ 1: Giàn nén khí Nhỏ - Những bước đi đầu tiên

Trải qua hơn một phần tư thế kỷ dựng xây, trưởng thành và phát triển, giàn nén khí Nhỏ – công trình giàn nén khí đầu tiên thuộc Xí nghiệp Khai thác các công trình Khí – ngày càng khẳng định vị trí, bản lĩnh của mình trong công tác thu gom, vận chuyển và nén khí tại mỏ Bạch Hổ, góp phần viết nên những trang sử rực rỡ, vẻ vang của hành trình 27 năm hình thành và phát triển của Xí nghiệp Khai thác các công trình Khí.

Công trình Giàn nén khí Nhỏ - Khởi nguồn vững chắc cho tương lai

Ngược dòng thời gian nhìn lại, sau khi công trình đưa khí vào bờ (fast-track) được hoàn thành và cung cấp khoảng 1 triệu m3 khí nhiên liệu/ngày-đêm cho Nhà máy điện Bà Rịa, để đảm bảo nhiên liệu cho Nhà máy điện Phú Mỹ 2.1 sẽ đưa vào vận hành năm 1997 Thủ tướng Chính phủ đã giao cho Tổng Công ty Dầu khí Việt Nam tổ chức thực hiện dự án nâng mức cung cấp lên 2 triệu m3 khí/ ngày-đêm. Dự án bao gồm: lắp đặt hệ thống thu gom khí nội mỏ, xây dựng giàn nén khí Nhỏ cạnh giàn MSP-4 và bộ phận trộn khí (injector) trên giàn ống đứng (Riser Platform) gần giàn MSP-2 của mỏ Bạch Hổ ngoài khơi; xây dựng đường ống trên bờ Bà Rịa-Phú Mỹ và trạm phân phối khí Phú Mỹ trên đất liền.

Giàn nén khí Nhỏ (GNN) được xây dựng cạnh giàn khai thác dầu số 4 (MSP-4), trên chân đế cũ dự kiến cho giàn công nghệ trung tâm số 1 do liên danh nhà thầu Kolon-Siirtec Nigi (Italia) thiết kế; toàn bộ công tác mua sắm thiết bị và xây lắp do XNLD “Vietsovpetro” tự thực hiện. Khi mới được thành lập, hệ thống thiết bị của GNN bao gồm 4 tổ máy nén pis-ton của hãng Nuovo-Pignone (Italia) và động cơ khí Waukesha (USA), công suất nén mỗi tổ máy là 492.000 m3/ngày-đêm với áp suất 100 bar: hệ thống điều khiển công nghệ dùng PLC (Programmable Logic Control) của hãng Siemens (version S5), thuộc loại hiện đại và tiên tiến lúc bấy giờ.

Sau khi nhận dòng khí đầu tiên (first gas) vào ngày 28/02/1997, GNN đã khẳng định vai trò tiên phong trong hoạt động thu gom và nén khí của Liên doanh Việt – Nga Vietsovpetro nói chung và của Xí nghiệp Khí (XN Khí) nói riêng, cùng góp phần quyết định vào sự thành công ngoài mong đợi của dự án cung cấp 2 triệu m3 khí/ngày-đêm của Tổng Công ty Dầu khí Việt Nam.

Công trình giàn nén khí Nhỏ

Giàn nén khí Nhỏ - 25 năm khát vọng chinh phục đỉnh cao khoa học công nghệ

Giai đoạn 1997 – những ngày đầu thành lập đầy gian nan, thử thách – CBCNV giàn nén khí Nhỏ đã phải đương đầu với muôn vàn thách thức trong công cuộc làm chủ những “gã khổng lồ” máy nén khí – những cỗ máy với tiếng động cơ gầm thét giữa khoảng trời biển cả mênh mông. Thời bấy giờ, công nghệ khai thác dầu khí vẫn còn là ngành quá mới mẻ, chỉ mới ở giai đoạn sơ khai ở Việt Nam, chưa có nhiều kinh nghiệm trong nước để học hỏi. Và nước ta đang trong giai đoạn xây dựng phát triển kinh tế, thiếu thốn rất nhiều thứ, đặc biệt là nhân lực trình độ cao có khả năng tiếp nhận kiến thức tiên tiến bằng ngoại ngữ, mà chủ yếu là tiếng Nga. Song song đó, do cấu hình thiết bị máy đặc thù của các động cơ Gas engine, máy nén pis-ton tuy thuộc dòng công nghệ tân tiến nhất thời bấy giờ nhưng còn tồn tại nhiều điểm hạn chế như khả năng bảo vệ và xử lý sự cố tự động chưa cao, còn xuất hiện lỗi trong quá trình vận hành, đặc biệt có thể xảy ra vào bất kỳ thời điểm nào đã gây cho công tác vận hành và sửa chữa nhiều căng thẳng, đòi hỏi sự theo dõi, quản lý sát sao suốt ngày đêm, nhất là vào những ngày mưa bão nhân viên vận hành phải trực và sẵn sàng cao nhất để xử lý sự cố kịp thời nhằm đảm bảo an toàn cho các tổ máy nén khí cũng như toàn giàn. Cuối năm 1999, sau khi chuyên gia Hãng rút về nước, GNN chính thức được chuyển giao cho XN Khí vận hành độc lập. Chỉ sau vài năm, đội ngũ cán bộ quản lý và kỹ thuật trên GNN đã nhanh chóng làm chủ công tác vận hành, sửa chữa các thiết bị có độ phức tạp cao, đặc thù trong lĩnh vực dầu khí ngoài khơi Việt Nam lúc bấy giờ. GNN đi vào hoạt động ổn định và đảm bảo vận hành an toàn, hoàn thành các chỉ tiêu sản xuất được giao. Một đội ngũ cán bộ kỹ thuật có trình độ chuyên môn cao, tác phong làm việc chuyên nghiệp và tận tâm với công việc đã hình thành. Từ cái nôi đào tạo ban đầu trên GNN, nhiều cán bộ kỹ thuật đã phát triển trở thành các nhân sự chủ chốt trên các Giàn nén khí trung tâm, Giàn nén khí mỏ Rồng, lãnh đạo quản lý của XN Khí và Liên doanh Việt - Nga Vietsovpetro.

CBCNV GNN cùng các chuyên gia Italia 06/02/1997

Tháng 3 năm 2019, GNN triển khai giai đoạn lắp đặt biển dự án “Cải hoán và mở rộng công suất nén khí Lô 09-1” nhằm tăng gấp đôi sản lượng nén khí gaslift bằng việc kết nối vào hệ thống công nghệ hiện hữu của GNN một Module máy nén khí cao áp mới (Train A) với công suất lên tới 1,7 triệu m3 khí/ngày-đêm. Có thể nói dự án đã tạo ra một cơ hội làm chủ cụm thiết bị hiện đại tiên tiến với công nghệ 4.0 đồng thời cũng là thách thức lớn cho đội ngũ cán bộ quản lý và kỹ thuật trên GNN. Thực tế bấy giờ, đội ngũ cán bộ kỹ thuật trên giàn chủ yếu làm việc với hệ thiết bị động cơ và máy nén pis-ton, mặc dù một số CBCNV đã được cử đi đào tạo tại nhà sản xuất thiết bị chính tại Italia để chuẩn bị tiếp nhận cho tổ máy Train A nhưng khi chuyển sang vận hành hệ động cơ tuốc-bin máy nén ly tâm mới lại là một thách thức hoàn toàn mới, đòi hỏi phải cập nhật kiến thức và thuần thục kỹ năng xử lý lỗi trong thời gian ngắn nhất. Trong điều kiện Train A cần chạy liên tục theo sản lượng yêu cầu, để vượt qua những khó khăn vừa làm vừa học, GNN đã nhanh chóng triển khai các chương trình đào tạo nội bộ tại chỗ “Training on-job” thành các Module chuyên biệt như: vận hành, chuẩn đoán Alarm, bảo dưỡng,… ngay sau những ngày đầu vận hành thiết bị. Trong đó, giáo trình đào tạo đã cập nhật nhiều nhất các “Lesson learnt” từ các trường hợp lỗi hư hỏng thường gặp trong giai đoạn Commissioning và Start-up. Sau hơn một năm, hàng chục lượt cán bộ kỹ hoàn thành lớp đào tạo nội bộ. Nhân viên được đào tạo đã cơ bản làm chủ được thiết bị mới. Từ giữa năm 2020 đến nay, do ảnh hưởng của đại dịch Covid-19, các chuyên gia Baker-Hughes hầu như không thể sang Việt Nam để hỗ trợ trên giàn và chủ yếu tư vấn xử lý sự cố từ xa, tuy vậy GNN đã tự chủ được công việc BDSC định kỳ 4K8K, xử lý lỗi thiết bị trong quá trình vận hành. Tổng thời gian chạy máy (Minimum: 8000h/năm) và sản lượng Gas-lift từ Train A (Minimum: 1.7mmscmd) được hoàn thành trong các năm gần đây đã minh chứng cho sự chủ động và hiệu quả từ công tác đào tạo nội bộ trên giàn. Vượt qua tất cả, với hơn 22.608 giờ làm việc liên tục, an toàn từ ngày bàn giao, tổ hợp Modulte Train A đã đóng góp đáng kể vào tổng sản lượng của GNN. Vào lúc 5 giờ sáng ngày 24/07/2021 sau 19 tháng 18 ngày chính thức đưa vào vận hành thương mại Tổ hợp Module Train A đã đạt cột mốc 1 tỷ m3 khí – phá vỡ kỷ lục 1 tỷ m3 khí trong 20 tháng của tổ máy số 6 - tổ máy mang lại doanh thu và lợi nhuận cao nhất XN Khí từ trước đến nay. Đây là cột mốc đáng tự hào, đánh dấu sự trưởng thành của tập thể GNN trong việc tiếp nhận và vận hành công nghệ mới, khẳng định sự phát triển không ngừng và khát vọng vươn lên làm chủ công nghệ tiên tiến.

Hình ảnh lắp đặt tổ máy Train A trên giàn nén nhỏ

Tổ hợp Train A được lắp đặt trên GNN là bước phát triển vượt bậc về công nghệ trên giàn. Trong đó, động cơ Turbine – máy nén ly tâm của Baker Hughes có một số ưu điểm như:

· Hệ thống điều khiển MarkVIe/MarkVIes tiên tiến nhất của Baker – Hughes/GE – nhà sản xuất lớn trong ngành kỹ thuật số và công nghiệp dầu khí đã giúp nâng cao độ tin cậy, ổn định và khả năng phát hiện và xử lý nhanh lỗi bất thường của hệ thống, qua đó tự động hóa và tối ưu hóa quy trình.

· Thực hiện bảo dưỡng định kỳ hai cấp 4K/8K, dừng máy 2 lần/năm, giúp giảm bớt số lần dừng máy so với các tổ máy tương tự của XN Khí đang thực hiện bảo dưỡng cấp 2K/4K/8K cần dừng máy 4 lần/năm.

· Thiết kế động cơ turbine chạy liên tục đến 35.000h (~4.5 năm) cho lần Overhaul đầu tiên, trong khi các tổ máy tương tự hiện nay trên CCP và DGCP thực hiện đại tu sau 30.000 giờ chạy. Như vậy trong chu kỳ hoạt động 20 năm, ước tính Train A có thể giảm được 1 lần đại tu Overhaul (mỗi đợt đại tu khoảng 15 ngày, công suất Train A khoảng 1,7 triệu m3/ngày-đêm) giúp giảm thiểu đáng kể lượng khí đồng hành bị đốt bỏ tại Vòm bắc Bạch Hổ.

Trái ngọt kết tinh sau hơn một phần tư thế kỷ nỗ lực bền bỉ, sáng tạo

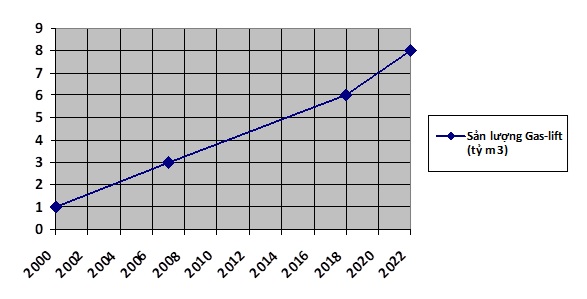

Từ khi thành lập đến nay, GNN luôn duy trì hoạt động tuyệt đối an toàn, khai thác tối đa năng lực thiết bị, thường xuyên đảm bảo 100% công suất thiết kế, góp phần xứng đáng vào việc cung cấp nguồn khí gaslift chất lượng, cùng XN Khí gia tăng đáng kể sản lượng dầu khai thác của Vietsovpetro với những cột mốc đáng nhớ:

- Tháng 05/2000 GNN đạt cột mốc 1 tỷ m3 khí Gaslift

- Tháng 05/2007 GNN đạt cột mốc 3 tỷ m3 khí Gaslift

- 05/01/2018 GNN đạt cột mốc 6 tỷ m3 khí Gaslift

- 19/01/2022 đạt cột mốc 8 tỷ m3 khí Gaslift

Ngoài ra, GNN cũng hoàn thành bảo dưỡng 100% thiết bị theo kế hoạch phê duyệt, trong đó có các bảo dưỡng lớn, yêu cầu kỹ thuật cao như: thay mới cần pis-ton cấp nén thứ III & IV, thay con trượt cấp IV cho C-100; sửa chữa ống xả E-100; giám sát, thực hiện tháo dỡ BM-300, BM-400; thực hiện pre-commissioning & commissioning GTC-7 (tổ máy nén Train –A). Tinh thần đoàn kết, hăng say thi đua lao động sản xuất của CBCNV Giàn nén khí Nhỏ thể hiện rõ nhất qua các đợt dừng giàn sửa chữa, bảo dưỡng định kỳ hàng năm. Ý thức trách nhiệm cao với nhiệm vụ cấp trên giao phó, tập thể CBCNV GNN đã cùng nhau khắc phục những khó khăn, phức tạp để hoàn thành tốt nhiệm vụ. Kết quả công việc BDSC dừng giàn hàng năm là hoàn thành vượt mức tiến độ đề ra, chất lượng, an toàn, đưa giàn vào vận hành sớm hơn so với kế hoạch dự kiến.

- Năm 2016 đưa giàn vào vận hành sớm hơn kế hoạch 0,5 ngày;

- Năm 2017 đưa giàn vào vận hành sớm hơn kế hoạch 0,5 ngày;

- Năm 2018 đưa giàn vào vận hành sớm hơn kế hoạch 1,5 ngày;

- Năm 2019 đưa giàn vào vận hành sớm hơn kế hoạch 0,5 ngày;

- Năm 2020 đưa giàn vào vận hành sớm hơn kế hoạch 0,5 ngày;

- Năm 2021 đưa giàn vào vận hành sớm hơn kế hoạch 1,5 ngày đã giúp tiết hàng triệu m3 khí thiên nhiên quý giá cho đất nước.

Ngoài việc đảm bảo vận hành, BDSC đúng theo yêu cầu quy định với một khối lượng rất lớn các công việc, CBCNV giàn nén khí Nhỏ còn tích cực tham gia các phong trào sáng kiến sáng chế, cải tiến kỹ thuật, hợp lý hóa sản xuất. Đã có nhiều sáng kiến hợp lý hóa sản xuất được hội đồng sáng kiến sáng chế Liên doanh Việt - Nga Vietsovpetro công nhận và đưa vào áp dụng, hiệu qủa mang lại là tiết kiệm chi phí, vận hành an toàn và ổn định sản xuất cho giàn nén khí Nhỏ nói riêng, liên doanh Việt – Nga Vietsovpetro nói riêng. Trong vòng 10 năm gần đây (2012 ÷ 2022), GNN đã sở hữu khoảng 20 SKSC được Vietsovpetro công nhận, hiệu quả kinh tế ước đạt 500 000 USD.

Với những nỗ lực vượt bậc, phát huy sức mạnh của sự đoàn kết, sáng tạo, bản lĩnh dám nghĩ dám làm, giàn nén khí Nhỏ đã vinh dự được nhận nhiều giải thưởng cao quý trong quá trình hình thành và phát triển của mình như:

- Huân chương lao động hạng III (2015)

- Bằng khen Tập đoàn dầu khí Việt Nam (2016, 2019)

- Bằng khen Bộ công thương (2017)

- Bằng khen CT UBQLVNN (2018, 2020, 2021)

- Tập thể Lao động xuất sắc 5 năm liền (2016 ÷ 2021).

Cán bộ công nhân giàn nén Nhỏ

Trong thời đại phát triển như vũ bão của công nghệ thông tin thời kỳ 4.0, mặc dù đã làm chủ nhiều công nghệ hiện đại, tân tiến nhưng trong bối cảnh cạnh tranh khốc liệt như hiện nay, các đơn vị trong bất kỳ ngành nghệ nào nếu không chịu thay đổi ắt sẽ bị tụt lại phía sau. Hiểu được những khó khăn, thách thức đó tập thể giàn nén khí Nhỏ vẫn luôn ngày đêm chú trọng và triển khai hiệu quả nhất có thể công tác đào tạo nhân lực kỹ thuật cao nhằm đáp ứng tối đa hiệu quả các dự án và công việc được các cấp lãnh đạo giáo phó. Giàn nén khí Nhỏ sẽ tiếp tục phát huy tinh thần đoàn kết, sáng tạo, luôn nỗ lực, phát huy những kinh nghiệm qua các thế hệ kết hợp học hỏi công nghệ mới để hướng tới những cột mốc đáng tự hào trong tương lai, phấn đấu trở thành một trong những đơn vị sản xuất hiệu quả, an toàn nhất của Xí nghiệp Khí nói riêng và Vietsovpetro nói chung.

Bài viết & hình ảnh: Hà Quốc Việt, Doãn Thành Công