Thưa các bạn độc giả, như chúng ta đã biết các tổ máy nén cao áp đóng vai trò quan trọng như thế nào trong mọi hoạt động của các giàn nén khí, vì thế đây luôn là đối tượng được quan tâm, "chăm sóc ở chế độ đặc biệt nhất". Trong kỳ này, mời các bạn cùng chúng tôi tìm hiểu lịch sử cùng quá trình khám phá, hoàn thiện hệ thống khí chèn dành cho hệ thống máy nén trên giàn NKTT nhé.

Máy nén cao áp trên CCP là loại máy nén ly tâm có bộ phận làm kín là Dry Gas Seal (Seal) để làm kín trục, ngăn khí gas công nghệ từ trong máy nén rò ra ngoài. Yêu cầu của khí chèn seal gas phải thật sạch và khô, khí ướt và bẩn vào Seal sẽ làm cho các bề mặt làm kín của Seal bị trầy xước và không thể tách nhau ra như thiết kế. Làm cho Seal nhanh hỏng, rò khí ra ngoài hoặc bị vỡ gây kẹt bó trục máy nén. Vì vậy, khí chèn seal gas trước khi cấp vào Seal phải qua hệ thống xử lý tách, lọc, gia nhiệt đạt yêu cầu mới được cấp vào Seal.

Trước khi hệ thống được hoàn thiện như ngày hôm nay, chúng ta đã trải qua một thời kỳ đi lên rất khó khăn. Sơ lược lịch sử quá trình vận hành các tổ máy nén trên giàn nén khí trung tâm như sau:

- Tháng 8/1997, giàn CCP được đưa vào vận hành, đến năm 1998 khi các máy mới chạy được khoảng 6000h thì xảy ra hiện tượng vỡ Seal trên các máy. Có đến 04/05 máy nén bị vỡ Seal. Khi tháo Seal ra tình trạng các Seal bị bẩn và ướt. Sau thời gian kiểm tra đánh giá, XNK thống nhất qui định 5000h phải tháo Seal ra bảo dưỡng;

- Đến năm 2004, XNK lắp đặt cụm xử lý khí Pre-Filter để tách lọc chất lỏng và các tạp chất cơ học của đường khí chèn seal gas. Chất lượng khí chèn seal gas có được cải thiện, tuy nhiên để đảm bảo an toàn cho các máy nén, chế độ 5000h tháo bảo dưỡng Seal vẫn được duy trì;

- Đến năm 2008, XNK đã thay mới hệ thống xử lý khí chèn seal gas cho các tổ máy Seal Gas Conditioning với mục đích có thể kéo dài thời gian làm việc của các máy nén khí tối thiểu lên đến 8000h mới bảo dưỡng Seal. Tuy nhiên, thực tế qua từng bước theo dõi, chỉ có thể nâng thời gian làm việc các máy nén từ 5000h lên đến 6000h hoặc tối đa 7000h;

- Với mục đích đeo đuổi không ngừng là tìm cách kéo dài thời gian làm việc của Seal các máy nén, năm 2014 qua nghiên cứu các chế độ làm việc của loại seal này trên thế giới, các kỹ sư, chuyên viên đầu ngành của XN Khí đã cùng nhau thử nghiệm tăng lưu lượng cấp khí chèn cho máy nén thấp áp (LP Compressor) bằng với lưu lượng khí chèn cho máy nén cao áp HP Compressor, nhằm mục đích thổi sạch các bụi bẩn, làm mát seal, trách tiếp xúc giữa hai bề mặt làm kín của seal. Kết quả là các máy có thể kéo dài thời gian làm việc của Seal lên đến 8000h, có trường hợp lên đến 10000h. Mục đích của việc làm này là nhằm kết hợp bảo dưỡng 8K động cơ Turbine với bảo dưỡng 8K các Seal máy nén, tránh dừng máy dài ngày do 2 công việc này không trùng nhau dẫn đến phải dừng máy 2 lần trong năm. Điều này làm giảm đáng kể thời gian dừng thiết bị, mang lại hiệu quả rất cao trong việc tối ưu hóa khai thác năng lực thiết bị;

- Tuy nhiên, mục đích nhắm tới là cần phải kéo dài thời gian làm việc của các Seal nhiều hơn nữa, đến mức 16000h mới tháo bão dưỡng Seal, giảm việc dừng bảo dưỡng seal cũng như tiết kiệm chi phí khi phải thay tất cả những chi tiết phụ trợ cho mỗi lần tháo seal. Việc làm này mang lại lợi ích lớn hơn nhiều, giảm đáng kể chi phí bảo dưỡng về vật tư, nhân lực.

Tất cả những khó khăn ấy chúng ta đã cùng nhau vượt qua. Nhờ có sức mạnh nội tại, sự gắn kết tập thể biển – bờ mà những mốc đột phá về thời gian làm việc của Seal cứ ngày càng tăng lên. Tuy nhiên, sự trăn trở của giám đốc XN, ban lãnh đạo XNK vẫn không ngừng lại, làm sao để nâng cao chất lượng khí chèn seal gas và gia tăng hơn nữa thời gian làm việc của các bộ seal của tổ máy nén cao áp trên 20.000h.

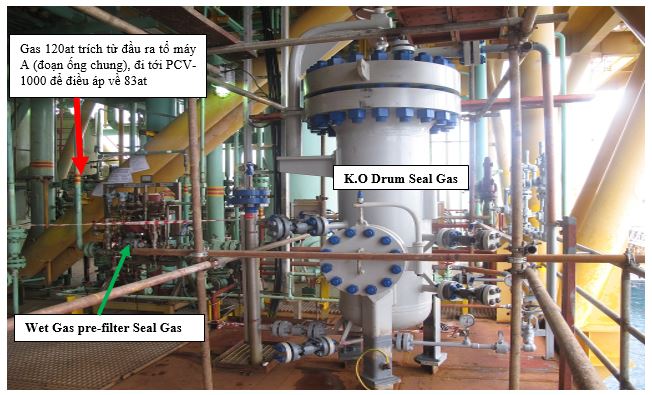

Sau thời gian nghiên cứu, đi tìm các giải pháp đến tháng 05 năm 2017 vừa qua CCP đã phối hợp cùng với các phòng ban chức năng BMĐH XN Khí tiến hành lắp đặt bổ sung bình tách Knock Out Drum phía trước 3 cụm filters, với mục đích đón đầu, loại bỏ một lượng lớn lỏng từ nguồn khí đầu ra cấp 2 máy nén, giúp giảm tải cho các filters hoạt động hiệu quả hơn. Ưu điểm của bình K.O drum seal gas này là tách lọc 2 lần bằng deflector plate và cyclonic type nhằm tách triệt để hơn lỏng cuốn vào seal. Nhờ sự quan tâm sâu sát của lãnh đạo XN và các phòng ban liên quan, công tác lắp đặt diễn ra đúng tiến độ và được đấu nối an toàn vào đầu chờ của hệ thống, đưa vào vận hành chính thức vào tháng 06 năm 2017.

Lời kết:

Thành quả ngày hôm nay chính là trái ngọt của quá trình cùng nhau lao động, hăng say học hỏi. Giá trị của tình đoàn kết giúp chúng ta phát huy tất cả sức mạnh của từng cá nhân riêng rẽ tạo ra sức mạnh chung của cả tập thể, như một bó đũa bền chắc nhất không thể bẻ gãy. Cảm ơn những con người đã luôn cùng giàn NKTT trên mỗi bước đường trưởng thành và phát triển. Tin rằng chúng ta có thể gặt hái được nhiều thành công hơn nữa trong tương lai.

Hết kỳ 4

Mời các Anh/Chị và các bạn đón đọc KỲ 5: Cải tiến hệ thống Gas Chromatograph và sử dụng phương pháp bình phương cực tiểu để tính toán lưu lượng khí Thiên Ưng cực đại mà giàn CCP có thể tiếp nhận để tránh hàm lượng CO2 vượt ngưỡng an toàn > 0.92% Mol sẽ được đăng trên http://gas.vietsov.com.vn vào thứ Hai ngày 04/9/2017.